Chuyển đổi số là sự tích hợp các công nghệ kỹ thuật số vào tất cả các lĩnh vực của một doanh nghiệp, tận dụng các công nghệ để thay đổi căn bản cách thức vận hành, mô hình kinh doanh và cung cấp các giá trị mới cho khách hàng của doanh nghiệp đó cũng như tăng tốc các hoạt động kinh doanh.

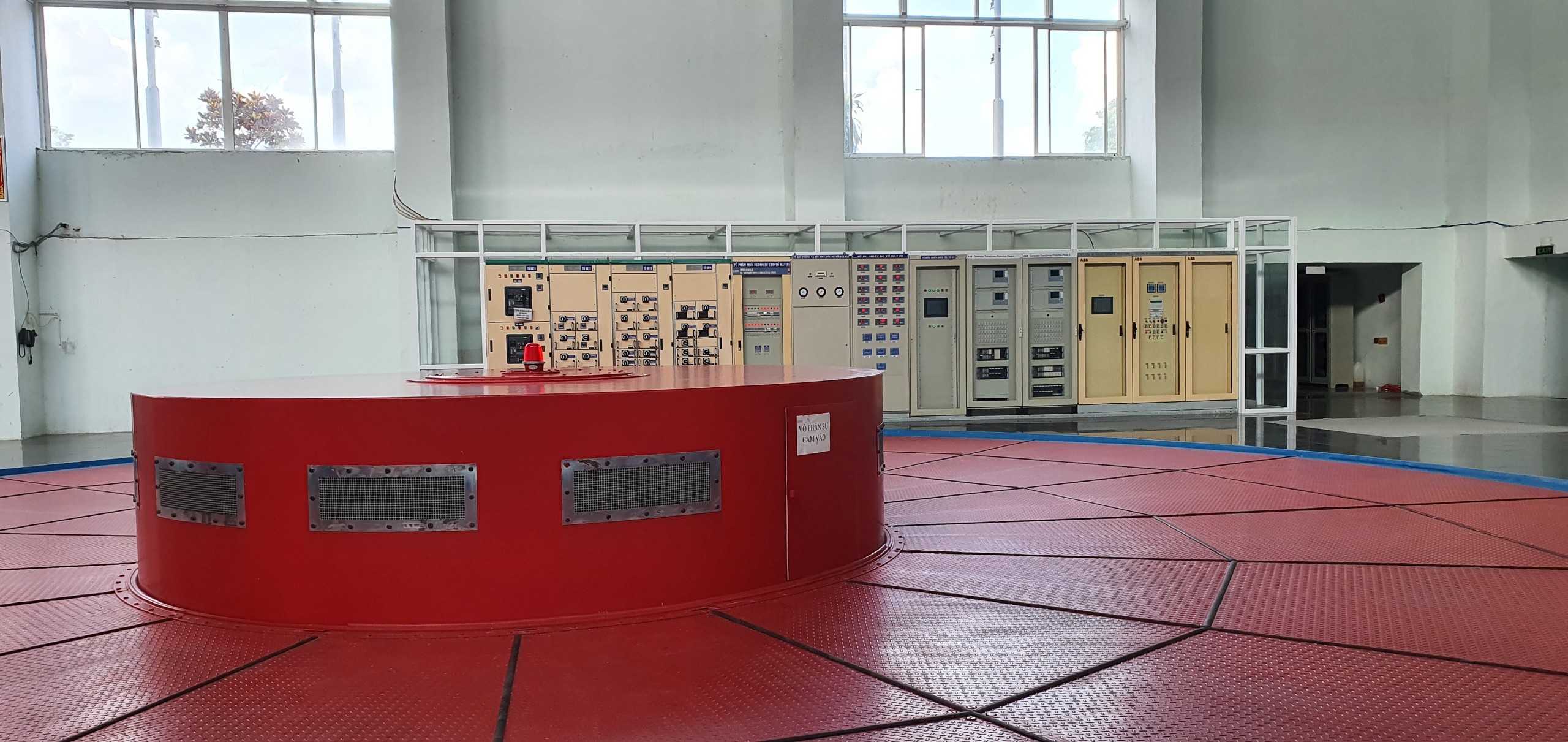

Tổ máy H2 – Nhà máy Thủy điện Sông Ba Hạ

Tầm quan trọng của việc ứng dụng công nghệ vào công tác sửa chữa, bảo dưỡng thiết bị

Trong những năm gần đây, cùng với nhịp độ chuyển đổi số mạnh mẽ trong toàn Tập đoàn điện lực Việt Nam (EVN) và Tổng công ty Phát điện 2 (EVNGENCO2), Công ty Cổ phần Thủy điện Sông Ba Hạ (SBH) cũng đã có nhiều chuyển biến trong công tác quản lý vận hành và sửa chữa. SBH đã đưa ứng dụng công nghệ số vào công tác quản lý kỹ thuật nhằm nâng cao năng suất lao động cho Công ty và góp phần vào mục tiêu chung về công tác chuyển đổi số của Tổng công ty Phát điện 2.

Để đáp ứng tiến độ chung của EVNGENCO2, Công ty đã sử dụng phần mềm quản lý kỹ thuật PMIS để thực hiện công tác tổng hợp dữ liệu, phân tích, đánh giá RCM, lập phương án sửa chữa lớn và tổng hợp khối lượng thực hiện bảo dưỡng, sửa chữa tổ máy H2 vào năm 2022.

Hệ thống kích từ - Nhà máy Thủy điện Sông Ba Hạ

Nhà máy thủy điện Sông Ba Hạ có hai (02) tổ máy, mỗi tổ có công suất phát điện định mức 110MW, các hệ thống thiết bị chính của tổ máy đã vận hành được hơn 12 năm. Hệ thống kích từ là một trong 11 hệ thống thiết bị chính, quan trọng của tổ máy. Do vậy, SBH đã ưu tiên tập trung thực hiện thu thập dữ liệu, đánh giá hệ thống kích từ của Nhà máy trên phần mềm PMIS theo RCM.

Quá trình thực hiện

Trên cơ sở sơ đồ bản vẽ thiết kế và hiện trạng thực tế của thiết bị tại hiện trường Tổ công tác RCM tổ chức họp, thống nhất và phân chia phạm vi, giới hạn cụ thể của từng hệ thống.

Sơ đồ tổ chức các chức danh chịu trách nhiệm phân tích RCM cho hệ thống kích từ

Vào đầu năm 2020, Tổ công tác đã tổ chức khảo sát, thu thập thông tin, thông số kỹ thuật và hình ảnh của thiết bị kích từ thực tế tại hiện trường; Tiến hành khởi tạo cây thiết bị và gán mã cho từng thiết bị; Nhập các thuộc tính, thông số vận hành, vật tư phụ tùng, an toàn… và cập nhật hình ảnh của tất cả các thiết bị con của từng hệ thống; Đính kèm hình ảnh của thiết bị vào phần mềm PMIS.

Nội dung công việc tiếp theo, Tổ công tác xây dựng bối cảnh vận hành cho từng hệ thống thông qua các nội dung như: Phạm vi, giới hạn; Chức năng của hệ thống; Thiết bị thành phần chính; Lịch sử hư hỏng, Tình hình bảo trì; Tài liệu tham khảo. Sau đó, Tổ công tác RCM tập trung phân tích đánh giá, nguyên nhân hư hỏng chức năng, từ đó đánh giá hậu quả hư hỏng, lựa chọn phương pháp bảo dưỡng và xác định chu kỳ bảo dưỡng. Sau cùng là việc nhận diện công việc bảo dưỡng chi tiết; soát xét chu kỳ bảo dưỡng; tổng hợp khối lượng bảo dưỡng; tổng hợp kết quả phân loại bảo dưỡng; lập dự toán và các bước tiếp theo của kế hoạch bảo dưỡng.

Với tinh thần làm việc nghiêm túc, đến ngày 19/11/2021, Tổ công tác RCM đã hoàn thành việc phân tích, đánh giá và thẩm tra toàn bộ 80/80 thiết bị của hệ thống kích từ tổ máy H2 và đã lập được bảng tổng hợp khối lượng sửa chữa, bảo dưỡng thiết bị hệ thống kích từ tổ máy H2 theo RCM trong năm 2022, dự kiến diễn ra từ ngày 01/08/2022 đến ngày 17/08/2022.

Tiến độ tổng hợp khối lượng bảo dưỡng theo thiết bị hệ thống kích từ

Lợi ích của việc thực hiện sửa chữa bảo dưỡng theo RCM

Việc ứng dụng chuyển đổi số đã mang lại những hiệu quả rõ rệt trong công tác quản lý vận hành và sửa chữa nhà máy điện, nâng cao độ tin cậy cho việc phát điện của các tổ máy, góp phần đảm bảo vận hành an toàn, tin cậy cho cả hệ thống điện.

Những lợi ích của việc ứng dụng công nghệ vào công tác bảo dưỡng được thể hiện rõ nét, đó là: Bộ phận quản lý kỹ thuật sẽ tổng hợp được tấc cả các chức năng, nhiệm vụ, lịch sử hư hỏng các chức năng của từng thiết bị trong Nhà máy. Từ đó, ta có thể đưa ra các phương án sửa chữa định kỳ, thay thế kịp thời để ngăn chặn các sự cố hỏng hóc có thể xảy ra, giúp cho các hệ thống và thiết bị Nhà máy hoạt động hiệu quả và có độ tin cậy cao; Kiểm tra tính hiệu quả và tìm hiệu suất hoạt động làm việc tối ưu cho từng hệ thống thiết bị; Lựa chọn các công nghệ giám sát thích hợp cho từng tình trạng hệ thống thiết bị để thực phương pháp bảo trì chẩn đoán một cách khoa học; Đánh giá lại và cập nhật theo từng chu kỳ bảo dưỡng, sửa chữa trong việc sử dụng các cơ sở dữ liệu về các dạng hư hỏng và tiêu chuẩn đánh giá phù hợp; Có thể lựa chọn các hoạt động bảo dưỡng sửa chữa cũng như lên kế hoạch bảo trì thích hợp với chi phí hiệu quả cao nhất; Lập phương án, dự toán cho các đợt sửa chữa được nhanh chóng và đầy đủ hơn để công tác bảo dưỡng được tập trung và chuyên sâu hơn, việc bố trí dụng cụ đồ nghề, thiết bị thí nghiệm, thiết bị đo kiểm, thiết bị thay thế đầy đủ và kịp thời đã góp phần nâng cao chất lượng công tác sửa chữa bảo dưỡng thiết bị; Có chiến lược bảo trì chuyên sâu cho từng hệ thống thiết bị nhằm mang lại hiệu suất bảo trì cao nhất cho Nhà máy./.

Thanh Điền - Quang Bảo